Plywood

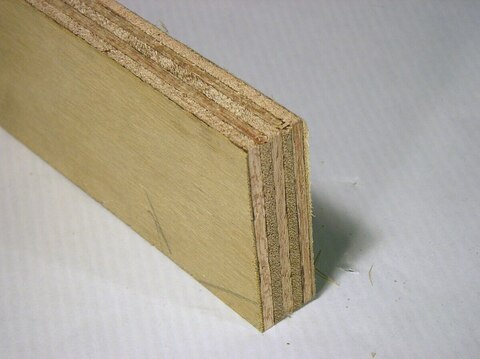

Plywood eller kryssfanér är en skiva av korslagda fanér som är limmade med fenolhartslim och pressade med högt tryck under värmebehandling, till en relativt hållfast och formstabil produkt. Plywood har fått ett stort användningsområde inom bland annat båt- och skeppsvarv, möbelinredningsindustri samt byggindustri. Plywood varierar i tjocklek mellan vanligtvis cirka tre millimeter och tre centimeter. De olika skikten är lagda och limmade korsvis, med all ytfanér i ett lager lagd i samma riktning. Furu och gran är de vanligaste träslagen i byggnadsindustrin, där gran ibland används som mellanfaner. Inom båt- och skeppsvarvsindustrin används i regel ädlare träslag, vilka har större motståndskraft mot röt- och mögelangrepp, detta gäller exempelvis teak och olika mahognyarter. I möbel- och inredningssammanhang används ofta björkplywood eller olika sorters ädelträ för bättre formbarhet. Det finns även modellplywood eller flygplansplywood som används av modellbyggare och inom flygplanstillverkning, dessa är mycket tunna – allt ifrån ett par tiondels millimeter upp till cirka tre millimeter. Plywood indelas i knivskuren fanér, som är den bättre kvalitén, och svarvad faner. Forssmanholz eller Holzblech är en extra motståndskraftig plywood, i Tyskland patenterat som uppfinning 1921–1922 av Villehad Forssman. Bland annat har man gjort mycket plywood i Edsbyn. Edsbyns äldsta kvarvarande företag, Träförädlingen (nuvarande namn E-ply Edsbyns plywood AB), grundades 1895. De gamla egyptierna och grekerna skar trä i tunna skivor och limmade ihop det i lager med fibrerna i vinkelräta riktningar, och erhöll då ett mångsidigt byggmaterial. År 1797 ansökte mariningenjören Samuel Bentham om patent för flera maskiner för att tillverka fanér. I sina patentansökningar beskrev han konceptet att laminera flera lager faner med lim för att bilda en tjock och styv skiva. Detta är den första beskrivningen av det vi idag kallar plywood. Fanér på Benthams tid var plansågade längs eller tvärs över stocken i olika vinklar mot fiberriktningen. och därmed begränsad i bredd och längd.

Ammoniumklorid

Ammoniumklorid eller salmiak (NH4Cl) är ett salt som är vitt till färgen och lättlösligt i vatten. Ammoniumklorid är vita kristaller som också finns i mer eller mindre obearbetade stavar eller klumpar. De ser ut att sublimera vid upphettning, dvs. övergår direkt från fast fas till gas, men i själva verket handlar det om nedbrytning till ammoniak och väteklorid. Vid lagring avgår ammoniak kontinuerligt och ämnet blir surare efter hand. Ammoniumklorid kan framställas genom neutralisation mellan saltsyra (HCl) och ammoniak (NH3). Det ursprungliga skälet att tillverka ammoniumklorid var för att använda det som gödningsmedel. Det har numera ersatts med fosfat- och sulfat-baserade gödningsmedel. som ingrediens i saltlakrits (salmiakgodis) och som smaksättning av öl samt popcorn. Det ger en salt smak. För att alstra rök inom pyroteknik, När ammoniumklorid, genom upphettning, bryts till ammoniak och väteklorid och dessa gaser sedan svalnar igen så reagerar de med varandra och bildar på nytt salmiak i form av vit rök. fluss-medel vid lödning. i lim som används vid tillverkning av plywood. som slem-lösande ingrediens i hostmedicin (Quilla-sirap). det används också för att behandla metabol alkalos. 90 % av världsproduktionen av ammoniumklorid används som gödselmedel vid risodling i Asien.

Båtbyggnad

Båtar som har en spantkonstruktion som är klädda med skinn är exempelvis eskimåernas umiak eller kajaker samt curragh. De nordamerikanska indianerna klädde en spantkonstruktion med björknäver vid byggande av de ursprungliga kanadensarena. En båt, som tillverkas i glasfiberarmerad polyester benämns i vardagslag plastbåt. Denna är den mest använda tillverkningsmetoden av olika industriella metoder för att bygga plastbåtar. Båtens detaljer gjuts eller lamineras i en form, som i sin tur är gjuten av en schablonplugg. Pluggen är en modell av det tänkta båtskrov eller däck eller andra detaljer som man önskar tillverka. Formen är vaxad och behandlad med släppmedel för att den färdiga produkten ska släppa. Formen appliceras med gelcoat i önskad kulör, varefter flytande polyester och glasfiber bearbetas lager efter lager tills önskad tjocklek av det färdiga alstret är uppnådd. När gjutningen är klar lossas den färdiga produkten från formen, och båtens färdigställande kan påbörjas i och med att däck och skrov monteras ihop. Invändiga förstärkningar i skrov och däck samt eventuell motorbädd lamineras in, varefter övrig inredning monteras samt övriga installationer sker. En annan metod är att bygga upp plastbåtens skrov med ett distansmaterial, divinycell, med glasfiber och polyester på båda sidor. Det här sättet är mest förekommande vid one off-byggen av större båtar, eller när den första båten till en framtida serietillverkning, den så kallade pluggen, tillverkas. Det har tillverkats båtar som är längre än 50 meter med den här metoden. Ett av de bättre argumenten, när de första plastbåtarna tillverkades, var att få en underhållsfri båt, men det har visat sig att även plastbåten åldras. Gelcoaten ändrar nyans och blir matt, i vissa fall måste den ersättas med en ny ytbehandling. Även laminat invändigt som inte är tillräckligt ytbehandlat kan få fuktskador med följskador vid frost. Viktigt vid underhåll är att polera och vaxa gelcoat och även se till att vatten eller fukt inte kan tränga in i laminatet vid beslag och dylikt. I och med plastbåtens intåg fick den nutida människan tillgång att komma ut på sjö och hav, något som tidigare endast var förunnat fiskare och skärgårdsbefolkning. Plastbåten har en framtida miljöaspekt när den är uttjänt och ska gå till återvinning. Även när vid tillverkningen och underhållet är plastbåten att beakta som en större arbetsmiljöfråga. Kallbakad faner är en metod att tillverka en båt i limmad faner. Metoden består i att båtbyggaren tillverkar ett mallställ som kläs glest med ribbor varefter faner läggs diagonalt från köl till reling i flera lager korsvis mot varandra, samt limmas med epoxi. Det sista yttre lagret fanér läggs och limmas längs med båten för att efterlikna kravell, varefter hela ytan bestryks med epoxi. Skott och inredning av plywood fästs med glasfiber och epoxi. Plywood är en träskiva av faner limmade i kryss med vattenfast lim under tryck och värme i pressar, ett annat namn för denna produkt är kryssfaner. Det har byggts segelbåtar respektive motorbåtar i skivor av vattenfast plywood, något som kännetecknar dessa båtbyggen är skarpa slag, det vill säga vinkeln mellan botten och båtens sidor. Bordläggning av en plywoodbåt görs på en kölresning och dess spantstomme. Plywood är ett mycket använt material till all inombords inredning samt skott i all slags båtbyggnad. Aluminiumbåtar är tillverkade av sammanfogade aluminiumplåtar. De tidiga aluminiumbåtarnas plåtar var sammanfogade genom nitning, men numera är svetsning vanligare.

Plastlaminat

Plastlaminat, eller högtryckslaminat, är ett skivmaterial som består av flera skikt papper som beläggs med fenolharts och melamin, som pressats samman under högt tryck. Ett mera folkligt namn för denna produkt i Sverige är Perstorp-Plattan eller Perstorpskiva, då laminatet uppfanns av företaget som sedermera heter Perstorp AB. Laminatets ytskikt kan vara präglat med något form av motiv av till exempel olika träslag, typer av natursten eller enbart fler eller enfärgat. Översta skiktet är skyddat av ett genomskinligt skyddsskikt. Tjockleken på laminat varierar normalt mellan 0,3 mm till 1,2 mm men specialtillverkas ända upp till 20 mm. Standardtjocklek för arbetsbänkar är 0,7 och 0,9 mm. Högtryckslaminat är i kombination med en bärande skiva till exempel spånskiva eller Plywood utgångsmaterial för arbetsbänkar, köksbänkar, fönsterbänkar, väggbeklädnader, laminatgolv och liknande. Högtryckslaminat är mycket reptåligt, tål temperaturer upp till 180 oC och har hög resistens mot många aggressiva vätskor, vilket gör det intressant som ytskikt i tuffa miljöer. I Sverige tillverkade Perstorp AB högtryckslaminat från 1920-talet fram till 2007, då Formica tog över verksamheten och produktionen flyttades utomlands. En svensk tillverkare av högtryckslaminat är Lamiroc i Nordmaling. Pergo AB i Trelleborg, som tidigare var ett dotterbolag till Perstorp AB, är den enda svenska tillverkare som gör laminatgolv av egenproducerat högtryckslaminat.

Pinnstol

Pinnstol är en stol, som är på ett eller annat sätt sammansatt av svarvade, eller i enklare fall, tillyxade pinnar. Senast under början av 1700-talet började stolar med en tjock träsits med sittvänlig form och infästa svarvade pinnar till ben och ryggstöd tillverkas i sydöstra England. Enligt tradition har pinnstolen sju pinnar i ryggen och fyra pinnar till ben. De fick så småningom namnet windsorstol, eventuellt efter staden Windsor, som var en handelsplats för leverans av stolar till London. Stolen blev populär i de engelska kolonierna i Nordamerika från en bit in på 1700-talet och tillverkades där i olika former. Stolar från Philadelphia blev till exempel kända för en rak avslutning på ryggspjälorna, medan de från New York blev kända för en böjd avslutning som gled över i armstöd. Det blev de lite bondska amerikanska varianterna av windsorstol som kom att bli inspirationskälla till de svenska pinnstolarna. Windsorstolarna blev aldrig populära i Sverige. Nordiska museet har en i mahogny med utsvängda empireben från 1790-talet, tillverkad av en okänd stolsmakare i Stockholm. Näs herrgård i Uppland har en liknande stol i björk tillverkad av Stockholmsstolmakaren Erik Höglander, där benen dock inte är svarvade och intappade. Utöver dessa finns endast några få stolar i privat ägo av okänd härkomst i Sverige. I Norge har dock stolar av windsortyp varit vanligare, och i vissa mot Norge angränsande landskap, främst Härjedalen men även enstaka exemplar i Dalarna och Västmanland har enklare allmogestolar av windsortyp förekommit under första halvan av 1800-talet. Henriette Killander på Hooks herrgård i Småland lät någon gång på 1850-talet den lokale snickaren Daniel Ljungqvist på gården Lunden i Svenarums socken göra några stolar i björk efter avritning av en nordamerikansk windsorstol. Den hade sju pinnar i toppstycket och sju pinnar i underredet. Han startade sedan tillverkning av pinnstolar på gården och fick snart många efterföljare i Småland – Johan Wilhelm Thunander, bördig från Storeskog i Vrigstad, Frans Ståhl och Otto Karlsson-Kraft startade i början av 1860-talet tillverkning av stolar liknande Ljungqvists. En av de första fabrikerna blev 1863 Hagafors Stolfabrik i Hagafors, grundad på gården Harkeryd i Svenarums socken. En annan tillverkare var Per Johan Andersson från Hylletofta, som 1870 startade tillverkning av monteringsfärdiga stolar med trampsvarv i Kvarngården i Svenarums socken, år 1876 flyttad till Malmbäck och mekaniserad med en lokomobil och bandsåg och kaptrissa, och 1882 flyttad till en nyuppförd fabriksbyggnad i Åker i Nässjö. Företaget blev 1906 aktiebolaget Nässjö Stolfabrik AB. Under 1870-talet startade också smeden Axel Hägg pinnstolstillverkning i Bodafors i det som senare blev AB Svenska Möbelfabrikerna i Bodafors. Under slutet av 1800-talet minskade de klassiska pinnstolarna i popularitet, och försvann nästan helt fram till sekelskiftet. Stolar i nystilar blev populära och importerade och lokalt producerade wienerstolar och pinnstolarna lånade influenser från dessa. Vid Nässjö Stolfabrik tog man fram 1888 års modell, en så kallad fanérsitsstol eller ramstol, med sits i perforerad plywood. Modellen kom att bli populär fram i caféer och samlingslokaler fram till andra världskriget. Runt 1965 började åter intresset för de äldre pinnstolsmodellerna att väckas till liv och vid flera fabriker återupptogs produktionen. AB Edsbyverken grundades 1899. Att producera möbler har ända sen företagsstarten varit den huvudsakliga verksamheten, även om Edsbyverken även producerat skidor. En av de mest kända pinnstolarna som lämnat fabriken är pinnstolen Fanett. Hagshults Pinnstolsfabrik låg i Gräshult, Vaggeryd kommun. Fabriken startade 1947 i Boda men förflyttades sedan därifrån till Gräshult. Fabriken är också känd under namnet Ottosson och Karlssons Pinnstolsfabrik.

Ljusne-Woxna AB

Ljusne-Woxna utgjordes ursprungligen av Voxna bruk och Norrljusne bruk med tillhörande sågverk. Voxna bruk hade grundats 1726 av assessor Anders Swab. Han erhöll detta år privilegium på att anlägga en masugn och hammare med 2 härdar intill Selmåns utlopp i Voxnan. År 1729 följde privilegium på att få anläggninga ett manufakturverk vid Sparrefors. Grosshandlare Wilhelm Kempe i Stockholm och handelshuset Wilhelm Röhss och Co i Göteborg blev under 1840-talet så småningom ägare till Voxna bruk med skogstillgångar. På 1850-talet inköpte man en mindre ägovidd vid Ljusnan, utbruten ur Norrljusne by. Där anlades ett större sågverk. Detta kompletterades på 1870-talet med en masugn och mekanisk verkstad, vilka år 1881 tillsammans med sågverket, överläts av Kempe (som kort förut lösköpt firman Röhss och Co:s andelar) till det nybildade Ljusne-Woxna Aktiebolag. Efter Wilhelm Kempes död övertogs verksamheten av svärsonen Walther von Hallwyl. 1882–1883 byggdes lancashiresmedja, vällugn och valsverk. 1883–1884 utökades även verksamheten vid Norrljusne med en kättingfabrik. År 1886 inköptes Ljusneverken (Sörljusne m.fl.), och därmed var företaget regionens största arbetsgivare med fler än 1100 anställda. Anläggningarna i Ljusne fortsatte att utvidgas med bland annat elektriska stålugnar och en fabrik för tillverkning av dieselmotorer. 1915 nybyggdes Norrljusne sågverk med 8 snabbramar. Sörljusne masugn ombyggdes 1921 och blev då den största europeiska träkolshyttan. En kolugnsanläggning som startats 1898, och senare kompletterats med en träoljefabrik, nedlades 1922. Samma år började även järnframställningen att avvecklas genom att Norrljusne bruk lades ned. Rationaliseringarna som syftade till att koncentrera Ljusne-Woxnas tillverkning på huvudsakligen träprodukter gjorde att även att Sörljusne lades ned 1934. Istället byggdes en boardfabrik och ett par år senare en plywoodfabrik. 1942 tillkom en fabrik för monteringsfärdiga trähus. I början av 1950-talet uppgick årsproduktionen till 10000 stds sågade och hyvlade trävaror, 13000 m3 plywood, 5000 m3 lamellträ, 24000 ton wallboard, 300 trähus samt 2000 ton kätting och smide. Antalet industriarbetare var 1000. Under 1960-talet fortsatte inriktningen av verksamheten mot träprodukter. Boardfabriken brann 1952, men byggdes upp omgående. Ströms Bruks AB, som varit huvudägare i Ljusne-Woxna sedan 1926, gick år 1965 samman med dotterbolaget och tog då namnet Ström-Ljusne AB. Vid den tidpunkten bestod bolaget verksamhet i Ljusne av kättingfabrik (65 anställda), mekanisk verkstad (83), sågverk (95), plywoodfabrik (203), wallboardfabrik (201), trähusfabrik (75) samt kraftstation (12). Ström-Ljusne kom att bli ett kortvarigt namn, redan 1967 köptes företaget upp av Bergvik och Ala. Nu började problemen för industrin i Ljusne. Lönsamhetsproblem gjorde att trähusfabriken nedlades 1972. Sågverket, som var omodernt och nedslitet, lades ned hösten 1974. Även plywood- och boardfabrikerna, kom att drabbas. Stora personalminskningar gjordes på dessa mellan 1976 och 1978. Stora Kopparbergs Bergslags AB, som sedan 1975 ägde Bergvik och Ala, avyttrade kättingfabriken 1978 till SSAB. Genom kommunala insatser övertogs fabriken 1980 av ett nytt bolag, Ljusne Kätting. Detta gick i konkurs redan 1985, och ägarna varierade därefter fram till 2003 då fabriken lades i malpåse av den norska ägaren Scana. Efter en konkurs 2003 ägs nu fabriksbyggnaderna och maskinparken av svenska Ramnäs Bruk AB.